Afin de gagner du temps lors de la préparation de nombreuses commandes, le RMS vous propose de regrouper par batch les commandes dont les produits sont au même endroit ou sont proches physiquement dans l'entrepôt. Ainsi, vous faites une tournée plus efficace pour prélever les produits en stock.

La solution apportée par Lizee pour créer ces batchs permet d'optimiser les étapes de picking et de packing.

Le picking packing est une méthode de préparation des commandes qui est utilisée partout dans le monde de la logistique.

Elle permet de regrouper les commandes pour :

1. Sélectionner et prélever les produits dans les allées de l'entrepôt en limitant les déplacements (picking).

2. Emballer et vérifier les produits par commande, puis étiqueter les colis (Packing)

Si vous découvrez totalement le sujet du picking packing, il est recommandé de visionner cette vidéo qui explique tout. Vous pouvez sinon lire la suite.

Cette fonctionnalité est proposée à tous les entrepôts gérant des commandes de location et de seconde main, elle n'est pour le moment pas proposée aux magasins qui gèrent des stocks de produits.

I- La génération de Batch

Générer un batch : il s’agit de regrouper plusieurs produits liés à différentes commandes dans un batch. Les produits contenus dans ce batch seront pickés puis packés.

Dans le RMS > Allers > Gestion des commandes > Préparation des commandes puis cliquer sur "Générer un batch" (si vous souhaitez préparer les commandes de façon "traditionnelle", sans passer par le batch, allez dans "Préparation unitaire des commandes" juste à côté)

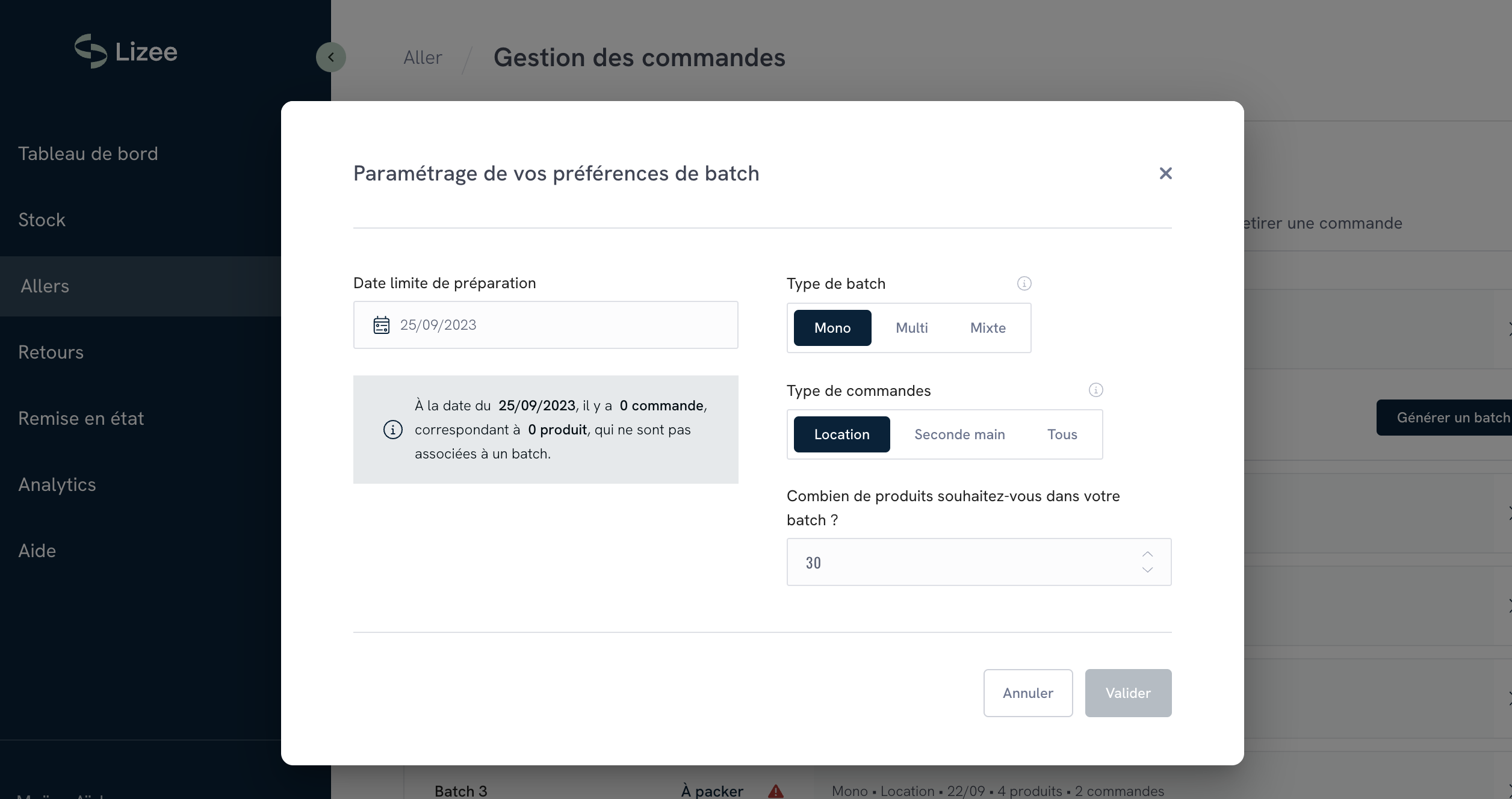

Remplir l'encart avec les différents critères pour générer un batch :

En fonction du nombre de clients associés au compte utilisateur connecté, la liste déroulante pour choisir un ou plusieurs clients sera visible ou non.

Date limite de préparation : toutes les commandes incluses dans le batch sont celles dont la date de préparation est antérieure ou égale à la date donnée dans le formulaire (aujourd'hui par défaut)

Type de batch : inclure les commandes de type mono (1 produit seulement dans la commande), multi (plusieurs produits dans la commande), mixte (commandes ayant 1 ou plusieurs produits)

Type de commandes : location, seconde main ou mélange de commandes de location et de seconde main

Nb de produits dans le batch : il est possible de limiter le batch à créer en renseignant un nombre maximal de produits à y inclure (par défaut 30).

L’encart gris sur la gauche permet de savoir combien de commandes sont à préparer avec les critères sélectionnés.

II- Le Picking

Une fois un batch généré, il apparait dans la liste et est en statut .

Un batch "prioritaire" est un batch qui contient à minima une commande passée avec une livraison prioritaire (voir Qu'est-ce qu'une commande prioritaire et comment la traiter ?)

Démarrer un picking

Au clic sur l'encart d'un batch , on démarre son picking.

Des emplacements sont listés, ce sont ceux dans lesquels sont stockés les produits contenus dans les commandes du batch sélectionné. Pour chaque produit commandé, l'emplacement indiqué est celui qui contient le plus de références effectivement disponibles. A vous de sélectionner l'emplacement le plus logique par rapport à la tournée que vous allez réaliser (l'ordre indiqué peut être modifié).

Au clic sur l’emplacement, la liste des produits à cet emplacement apparait :

2 options sont possibles :

Si le produit est bien disponible physiquement, l’opérateur le scanne pour valider qu’il est bien pické. Il cliquera ensuite sur pour passer au suivant.

Si le produit n’est pas disponible physiquement dans cet emplacement, l’opérateur clique directement sur afin de signaler le produit manquant.

Lorsqu'un produit est signalé manquant la commande associée passe dans la catégorie des commandes en anomalie.

Une fois tous les emplacements parcourus et tous les produits du batch pickés, on peut terminer le picking du batch.

Une fois tous les emplacements parcourus et tous les produits du batch pickés, on peut terminer le picking du batch.

III - Le Packing

Prérequis pour commencer un packing

Pour commencer un packing, il faut que le batch soit en statut .

Il faut que les produits aient été préalablement pickés sinon lors du scan d'un produit une erreur apparaitra indiquant que le PUID n’est pas attendu dans le batch.

Commencer un packing

Pour packer les commandes, aller dans RMS > Allers > Gestion des commandes > Préparation des commandes puis sélectionner un batch portant la mention dans la liste ou bien filtrer avec l'onglet "Packing" en haut.

Il y a 2 types de packings différents :

1. Les packings de commandes mono

Les commandes mono contiennent par définition 1 seul produit.

Lorsque l’on clique sur un batch mono à packer :

La liste des produits pickés s’affiche

L’opérateur prend un produit à packer au hasard dans son chariot et le scanne.

La commande liée à ce produit s’affiche (son numéro de commande est visible dans le titre de la page).

L'opérateur choisit le nombre d'emballage qu'il va utiliser pour cette commande

Il imprime la ou les étiquettes d’envoi

2 choix :

Si tout va bien, la commande est prête, on peut la terminer et passer à la suivante

Si un problème survient (problème d’impression ou tout autre) et que l’opérateur ne parvient à terminer la préparation, il peut signaler une anomalie. Ce signalement mettra la commande en statut “anomalie” et sa préparation pourra être reprise dans le bloc “commandes avec anomalies” (situé au-dessus des batchs).

2. Les packings de commandes multi

Pour rappel, un batch multi contient des commandes qui ont plusieurs produits. Lorsque l’on clique sur un batch multi à packer, voici les étapes à réaliser :

La liste des produits pickés s’affiche

L’opérateur prend un produit à packer au hasard dans son chariot et le scanne (ici on lui fait gagner du temps par rapport à un mode de préparation classique, il prend le produit et la commande associée est automatiquement retrouvée, plutôt que de devoir trouver tous les produits d'une commande dans son chariot).

La commande liée à ce produit s’affiche (son numéro de commande est visible dans le titre de la page).

Les autres produits à packer pour cette commande s’affichent, l’opérateur les prélève dans le chariot du picking (là on ne peut pas faire autrement que lui demander de retrouver les autres produits de la commande). Il les scanne.

Le reste de la séquence est identique aux commandes mono : choix du nombre d'emballages, impression des étiquettes et déclaration des éventuelles anomalies

IV - Gestion des anomalies

Commandes en anomalie

On peut visualiser les commandes en anomalie de plusieurs façons :

Depuis la liste des commandes : Allers > Gestion des commandes > Liste des commandes (pastille rouge dans la colonne “Anomalie”).

Dans Allers > Gestion des commandes > Préparation des commandes, au-dessus de la liste des batchs

Le bloc “Commandes en anomalie” permet de traiter les commandes en anomalie au cas par cas.

2 onglets sont disponibles :

“Commandes à traiter” : il s’agit des commandes qui nécessitent un traitement par les opérateurs en entrepôt.

“En traitement SAV” : il s’agit des commandes qui nécessitent un traitement par le SAV (dans le cas ou un produit n’est finalement pas disponible, le SAV devra contacter le client pour savoir comment traiter sa commande (suppression de produits, substitution, annulation de commandes)

Les actions SAV traitées dans l'OMS sont automatiquement répercutées dans le RMS. Une fois l’action SAV effectuée, la commande passe à nouveau dans l’onglet “Commandes à traiter” et les informations d’action à réaliser par l’entrepôt sont à jour.

L’opérateur pourra alors finaliser la préparation de la commande selon les indications de la commande en anomalie (Ajout, suppression, substitution, annulation de commande)

Fonctionnement d'une commande en anomalie :

Il existe plusieurs manières de déclarer une commande en anomalie :

Lors du picking, si un produit à picker à un emplacement n’est pas physiquement disponible (et qu’il y a donc une erreur de stock) le produit peut être signalé comme manquant.

La commande associée à ce produit passe alors en statut “anomalie”.

La première étape automatique de résolution de cette anomalie (produit manquant au picking) sera “Ce produit est-il disponible ailleurs dans l’entrepôt ?”, c’est à dire que l’opérateur devra effectuer une recherche d’un produit avec un EAN similaire à un autre emplacement.

Il y a 2 options possibles :

Le produit est bien disponible dans un autre emplacement

Dans l’exemple, l’opérateur pourra se rendre à l’emplacement “Zone de restock” pour récupérer le produit, le scanner et ainsi résoudre l’anomalie de la commande.

Le produit n’est disponible nulle par ailleurs, l’opérateur va alors le déclarer comme “Produit manquant”.

L’anomalie sera toujours en cours et passera du côté du traitement SAV afin de trouver une solution avec le client pour honorer sa commande (ajout de produit, suppression, substitution, annulation de commande).

Au packing, si un problème survient, il est possible de signaler une anomalie afin de mettre en pause la préparation de la commande et qu'ainsi une fois l’anomalie résolue, on puisse la terminer. Pour ce faire, cliquer sur "Signaler une anomalie".

Le type d’anomalie sera alors “Anomalie non identifiée”, elle sera alors visible dans les commandes en anomalie dans l’onglet “commandes à traiter”. Le récapitulatif des produits déjà packés est visible sur la fiche de la commande en anomalie :

Récapitulatif des types de résolution d’anomalies

Produit manquant

Signalé au picking, la commande passe en anomalie et est visible dans le bloc des commandes en anomalie onglet “Commandes à traiter”.

La première étape est de rechercher si un produit avec un EAN similaire existe :

- Si oui, le produit est pické à l’emplacement indiqué et packé directement. La préparation de la commande est alors terminée.

- Si non, le produit est à nouveau signalé comme manquant et la commande en anomalie passe dans l’onglet “A traiter par le SAV”

Le SAV contacte le client et réalise une action dans l'OMS :

- Ajout

- Suppression

- Substitution

- Annulation de la commande

Une fois cette action réalisée la commande passe directement dans l’onglet “Commande à traiter” et l’opérateur peut suivre les actions à réaliser de son côté pour terminer la préparation de cette commande.Produit supprimé de la commande

- S'il reste des produits dans la commande, l’opérateur imprime l'étiquette d’envoi et termine la commande

- Si la commande était mono, la commande est annulée, et l’opérateur suit les indications pour déposer les produits dans la zone de remise en stock.Produit substitué

L’opérateur recherche et scanne le nouveau produit, il termine la commande.Commande annulée

Si la commande est annulée par le SAV, une fois que la commande apparait dans l’onglet “Commande à traiter”, l’opérateur suit les indication pour déposer les produits dans la zone de remise en stock.

Anomalie non-identifiée

Une fois l’anomalie non identifiée (problème d’imprimante, de disponibilité des emballages …) résolue physiquement dans l’entrepôt, l’opérateur peut reprendre la préparation de la commande normalement.

Cet article a-t-il été utile ?

C'est super !

Merci pour votre commentaire

Désolé ! Nous n'avons pas pu vous être utile

Merci pour votre commentaire

Commentaires envoyés

Nous apprécions vos efforts et nous allons corriger l'article